來自HEIDENHAIN的MULTI-DOF 多自由度技術實現異質接合(Hybrid Bonding)技術躍遷

更高精度與更多產出

因應AI人工智慧系統的發展,半導體科技也需要從基層式晶片結構往小晶片製程邁進。以需求進行個別晶粒功能分配與模組化是2020年代初起發展高速計算能力的關鍵,特別是小晶片技術發展也帶來大量對製程微縮的需求。在2010年時,接點間距10µm與精度要求1um仍為晶片製造標準。而為了實現來自類人形機器人與自駕車業界對晶片的需求,目前接點間距與精度要求分別來到2µm與200nm。

但小晶粒製程可不僅僅是製程持續微縮:幾年前業界在在單位時間產出與結構尺寸上有取得一個可接受的平衡點,但隨著尺寸縮小,單位時間產出又被重新變成半導體製造業者亟待解決的課題。 HEIDENHAIN MULTI-DOF 多自由度技術打開邁向更高精度與性能的大門。

適用於前端、中端和後端製程的 HEIDENHAIN Dplus編碼器

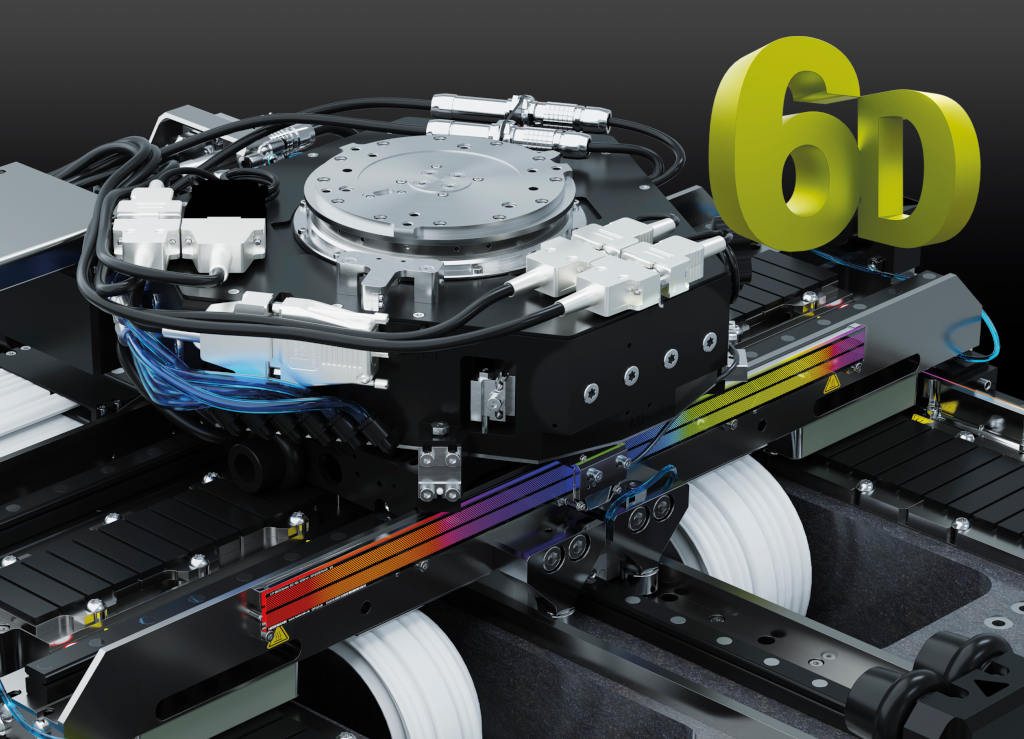

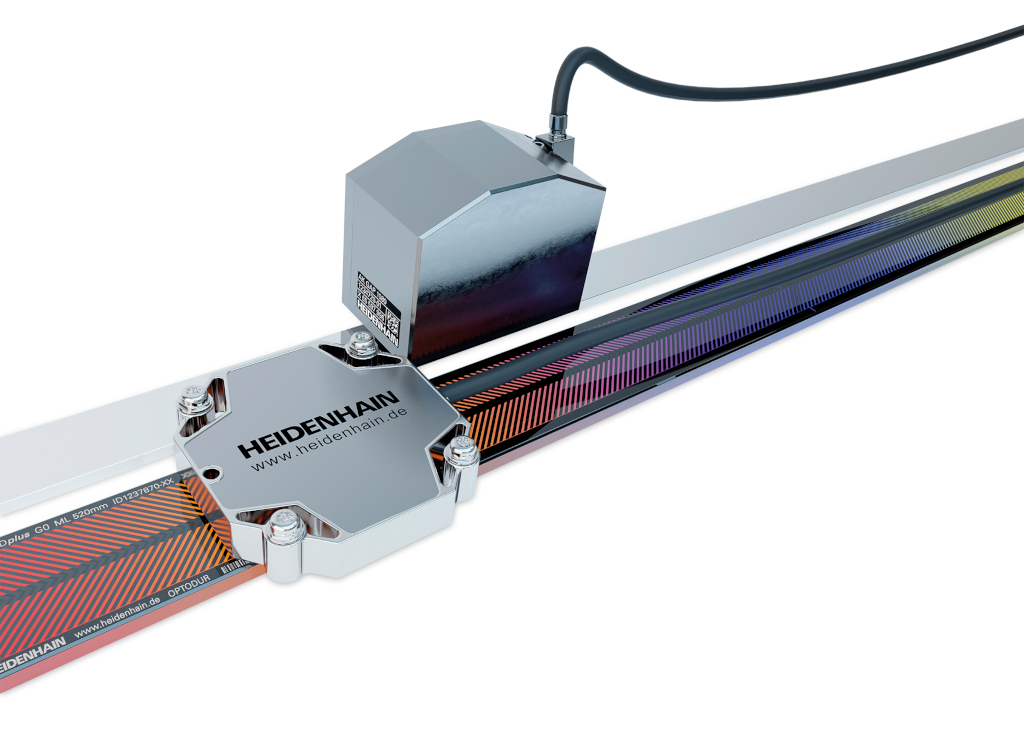

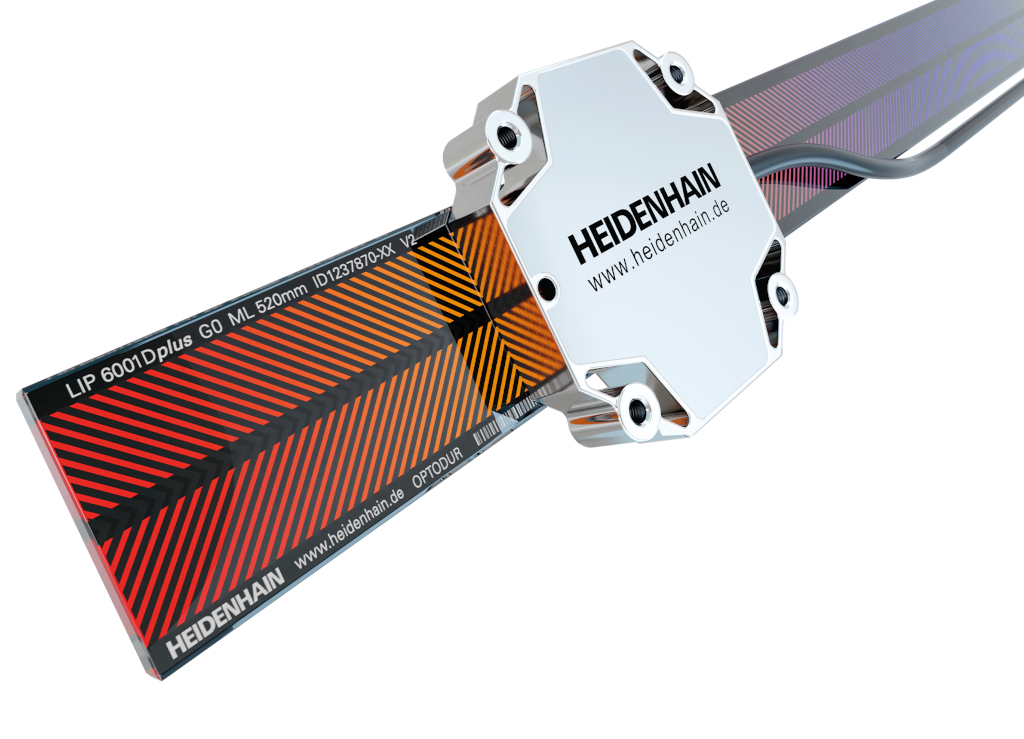

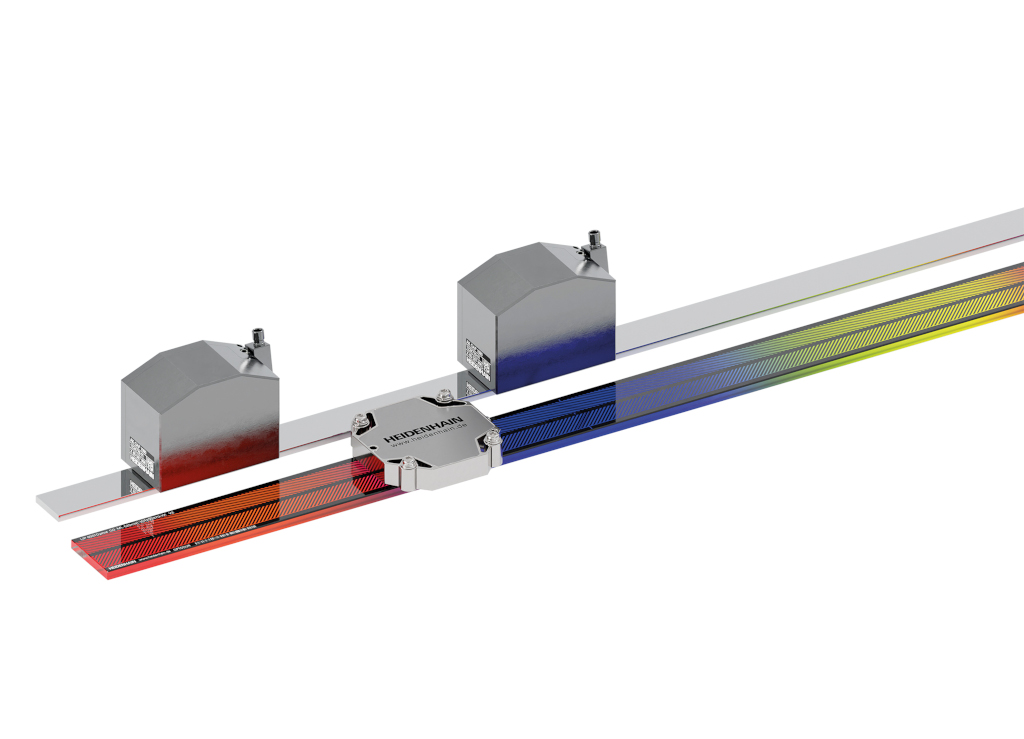

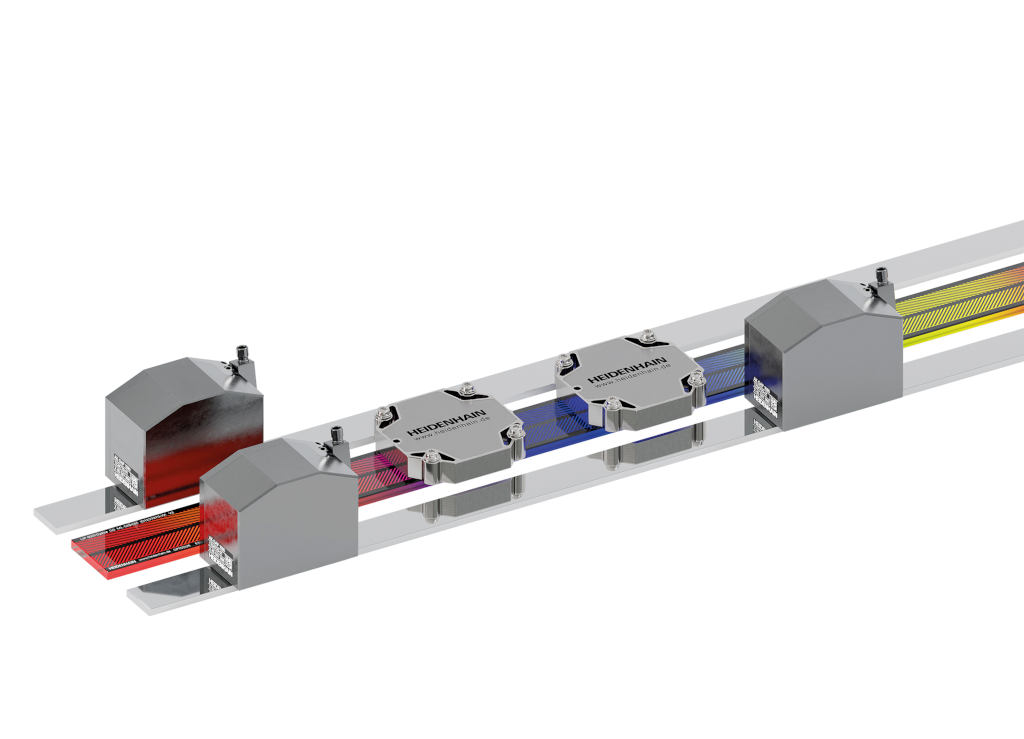

HEIDENHAIN高階編碼器被應用在半導體、電子設備製造所有領域中,包括前端、後端以及因應小晶片技術而發展出來的中端製造中。HEIDENHAIN擁有豐富強大的專業知識儲備以應對電子設備與半導體製造的特殊需求與市場變化,也因此迎來MULTI-DOF TECHNOLOGY 多自由度技術的誕生。這項科技讓編碼器可以擷取軸向中多達六個自由度的位置變化。也因為這些訊號回饋,這類編碼器都有一個專屬名稱 “Dplus”。

MULTI-DOF 多自由度技術讓定位精度跨過200nm門檻

透過量測額外自由度的運動,MULTI-DOF 編碼器可偵測並補償現實世界中不可避免的誤差。例如熱溫升效應與直度變化引起的線軌精度誤差,或者製造與組裝工差。同時蒐集這些資訊能提升定位精度與動態特性。即便是最陽春的MULTI-DOF解決方案,就是一把LIP 6000 Dplus開放式直線尺與一顆能偵測兩個自由度的LIP 603 讀取頭,都能讓定位精度跨過 1 um門檻,同時產出保持在 5 kUPH。每多偵測一個自由度都意味著精度提升。採用MULTI-DOF技術讓定位精度跨越200nm門檻不再是夢想。

單一渠道的完整生產系統

為了利用精度和動態性能的提高,製造設備必須滿足傳統 HEIDENHAIN LIP 6000 編碼器的標準要求。要更好地感受精度與動態性能的提升,製造設備僅需正確使用 LIP 6000 Dplus編碼器,採用 MULTI-DOF TECHNOLOGY 的 Dplus 編碼器之安裝和操作與傳統編碼器相同。安裝與使用蘊含 MULTI-DOF TECHNOLOGY 多自由度技術的Dplus 編碼器與使用一般 LIP 6000 雷同。實際上,Dplus 編碼器使用起來可能還更簡單,HEIDENHAIN在組裝中也能幫助安裝校正,同時確保編碼器絕對精度能完整呈現在客戶端的應用中。HEIDENHAIN採用的 TRANSFERABLE ACCURACY「可傳遞精度」概念,能確保即便在安裝、傾斜負載、外部震動、突發性負載與溫度飄移等外部因素影響下仍能達到驗證精度,從而使精度與性能提升。同時,ETEL 強大直驅馬達、高階運動控制器與劃時代制震方案以及與 HEIDENHAIN編碼器強強聯手所打造的高階運動系統,足以應對各種不同應用的挑戰,例如前端製程監測、先進封裝、元件測試等。

EnDat 3 介面: 為數位製造做好一切準備

HEIDENHAIN 的 EnDat 3 介面為 MULTI-DOF 應用場合帶來無數益處。主要優點之一是通過單線傳輸與計算所有相關位置資料,這個介面也包含EnDat系統資訊。其中電子標籤包含了編碼器相關資訊,在更龐大的系統中,如果OEM廠商有提供出廠預設值的話,也允許進行編碼器自動設置與系統自動設置。EnDat3 於整合外部感測器也有諸多優勢,並且線上即時診斷可傳輸溫度資訊、狀態診斷訊息、預防性維護訊息等,用以監控或管理電子設備或者半導體製造業中的生產系統。